摩擦式提升機(jī)鋼絲繩抖動(dòng)故障診斷與分析(中)(圖文)

時(shí)間:2024-04-19 08:30:40 點(diǎn)擊數(shù):

2.1 鋼絲繩張力測(cè)試方案

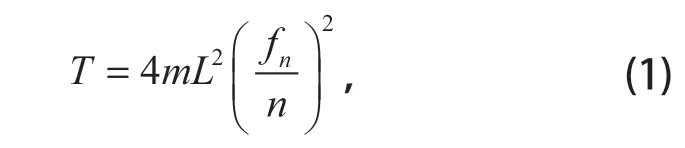

鋼絲繩張力可以通過測(cè)量振動(dòng)頻率后計(jì)算得到。根據(jù)弦振動(dòng)理論,忽略垂直效應(yīng)和抗彎剛度,鋼絲繩張力

式中:m 為鋼絲繩單位長度質(zhì)量,kg/m;L 為鋼絲繩長度,m;n 為自振頻率的階數(shù);fn 為鋼絲繩第 n 階自振頻率,Hz。

在m 和 L 保持不變的情況下,鋼絲繩張力 T 與鋼絲繩自振頻率 fn 的平方成正比。通過測(cè)振儀器和軟件分析可以得到自振頻率 fn,利用式 (1)得到 6 根鋼絲繩的張力值,zui后通過計(jì)算確定鋼絲繩張力的偏差。

2.2 提升機(jī)電控測(cè)試方案 判斷提升機(jī)運(yùn)行是否穩(wěn)定,zui常使用的測(cè)試方法就是對(duì)比提升機(jī)的運(yùn)行速度和驅(qū)動(dòng)電動(dòng)機(jī)的電流。通過智能測(cè)試儀對(duì)兩項(xiàng)進(jìn)行實(shí)時(shí)監(jiān)測(cè),采集提升機(jī)配重上提時(shí)的速度運(yùn)行曲線和電動(dòng)機(jī)電流曲線,分析曲線變化規(guī)律,從而判斷提升機(jī)運(yùn)行是否平穩(wěn)。

2.3 主軸承振動(dòng)測(cè)試方案 在提升機(jī)正常運(yùn)行下,利用測(cè)振儀器對(duì)電動(dòng)機(jī)和滾筒的連接主軸承進(jìn)行振動(dòng)檢測(cè),經(jīng)過儀器自帶的軟件進(jìn)行頻譜分析后得到振動(dòng)頻譜圖,再與軸承的故障頻率進(jìn)行比對(duì),從而判斷頻譜中是否存在軸承的故障頻率,進(jìn)而確定主軸承是否存在故障。主軸承振動(dòng)測(cè)試測(cè)點(diǎn)及方向如圖 1 所示。

圖1 主軸承振動(dòng)測(cè)點(diǎn)位置及方向

在提升機(jī)正常提升時(shí),分別在主軸承的驅(qū)動(dòng)端和非驅(qū)動(dòng)端,對(duì)主軸承的水平、垂直和軸向 3 個(gè)方向進(jìn)行振動(dòng)監(jiān)測(cè)。

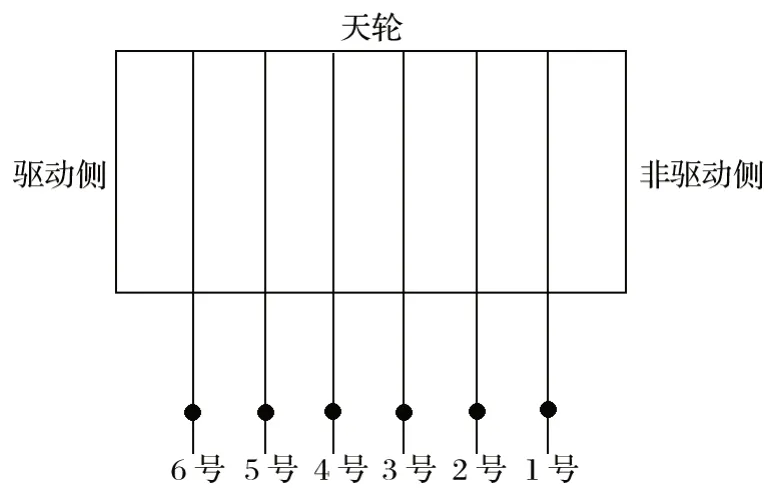

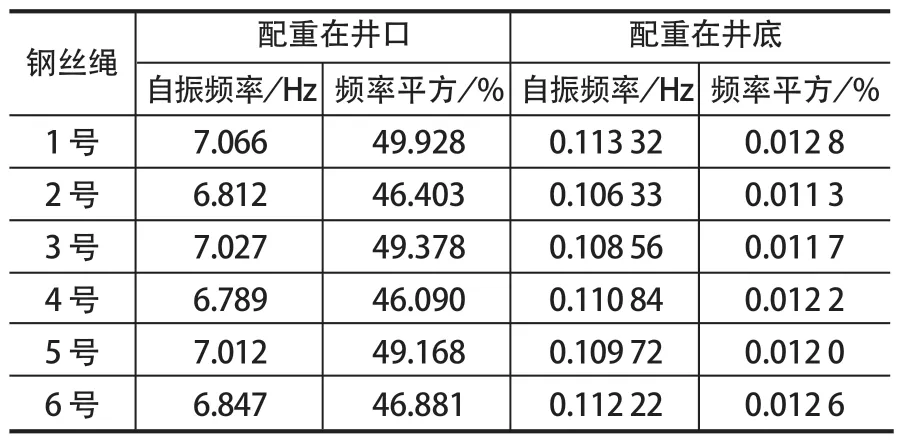

3 故障診斷分析3.1 鋼絲繩張力測(cè)試分析 鋼絲繩張力測(cè)試在 2 種工況下進(jìn)行,分別是配重在井口時(shí)和配重在井底時(shí)。測(cè)試時(shí),提升機(jī)要保持靜止?fàn)顟B(tài),用小錘依次敲擊鋼絲繩,并用測(cè)振儀器記錄數(shù)據(jù)。從非驅(qū)動(dòng)側(cè)到驅(qū)動(dòng)側(cè)的鋼絲繩編號(hào)為 1~6,如圖 2 所示。鋼絲繩振動(dòng)測(cè)試結(jié)果如表 1 所列。

圖2 鋼絲繩振動(dòng)測(cè)試示意

表1 鋼絲繩振動(dòng)測(cè)試結(jié)果

由表 1 計(jì)算可知,當(dāng)配重在井口時(shí),鋼絲繩張力的zui大偏差為 8.3%;當(dāng)配重在井底時(shí),鋼絲繩張力的zui大偏差達(dá)到了 13.6%。井底時(shí),鋼絲繩張力的zui大偏差超過了《煤礦安全規(guī)程》第 411 條要求的“任一根提升鋼絲繩的張力同平均張力之差不得超過±10%”,表明這 6 根鋼絲繩所承受的拉力不平衡。因此,確定鋼絲繩振動(dòng)的原因是張力不平衡。